Qualitätssicherung bei

Aufzügen durch Ultraschall

Aus: SPEKTRUM der Gebäudetechnik

von Sven Koller, Georg Krattiger

Die Anforderungen der Kunden

an die Aufzugsanlagen sind die folgenden: Grundsätzlich wünscht der Kunde, einen Aufzug,

der einfach bedienbar ist und gefahrlos benutzt werden kann. Ferner sollte er

störungsfrei laufen, ständig verfügbar sein und einen kostengünstigen Betrieb

gewährleisten.

Betriebssituation und

Betriebssicherheit bei Aufzügen

Betriebssituation in der Schweiz

Bei den Aufzügen

sehen die Verhältnisse wie folgt aus:

- In der

Schweiz sind rund 150'000 Auf züge in Betrieb.

- Das Durchschnittsalter dieser Aufzüge beträgt zirka 30 Jahre.

- Ein Aufzug macht je nach Auslastung in 30 Jahren zirka drei Millionen Fahrten.

Diese Verhältnisse zeigen, dass infolge des relativ hohen Anlagealters und der hohen

Belastung der Aufzüge die Wahrscheinlichkeit von Materialermüdungen, wie zum Beispiel

Brüche bei Antriebswellen, in vermehrtem Masse auftreten können.

Massnahmen zur

Aufrechterhaltung der Betriebssicherheit

Die Anforderungen der Kunden und die Betriebssicherheit werden von den Aufzugsbetreuern

sehr ernst genommen.

An den Aufzugsanlagen werden deshalb in regelmässigen Zeitabständen gewissenhaft

Inspektions- und Wartungsarbeiten gemäss der europäischen Norm EN 81

durchgeführt.

Um die Betriebssicherheit noch weiter zu erhöhen, sind bei zunehmendem Alter der

Aufzugsanlagen zusätzlich auch Maerialprüfungen notwendig.

Qualitätssicherung mit

Hilfe von Ultraschallprüfungen

Mit zunehmendem Alter der Aufzugsanlagen und der stetig steigenden Anzahl von Lastwechseln

steigt auch die Gefahr eines Materialermüdungsbruches an der Aufzugswelle infolge eines

Materialfeh lers, eines Konstruktionsfehlers oder infolge Überbelastung.

Diese Problematik und die möglichen Unfallfolgen sind wohl kaum jemandem bewusst.

Trotzdem ist dies ein sehr wichtiges Thema, mit dem sich die Verantwortlichen für die

Instandhaltung von Aufzügen unbedingt befassen müssen. Über die Konsequenzen sollten

aber auch die Kunden informiert sein.

Aufzugstechnik, Bruch

einer Aufzugswelle

- Um eine energiewirtschaftliche Nutzung der Anlage zu ermöglichen, hat der normale

Seilaufzug ein Gegengewicht, welches das Kabinengewicht und etwa 50 % der Nutzlast

kompensiert.

- Man geht davon aus, dass in der Praxis weit über 50 % der Aufzugsbewegungen Leerfahrten

sind.

- Die Lastverhältnisse eines normalen Seilaufzuges bewirken, dass bei einem Bruch der

Antriebswelle die leere Kabine des Aufzuges nach oben beschleunigt wird.

- Sicherheitseinrichtungen, wie zum Beispiel Fangvorrichtungen, verhindern zwar das

Abstürzen der Kabine, jedoch nicht die unkontrollierte Aufwärtsbewegung.

Trotz geringer Reibungswiderstände erreicht der Aufzug durch die Differenz der

Massenträgheit zwischen der Kabine und des Gegengewichtes auch bei kürzeren

Aufzugsschächten eine beachtliche Geschwindigkeit, was die Normalgeschwindigkeit um ein

Vielfaches übertreffen kann.

- Entsteht an einer Aufzugswelle ein Materialriss, pflanzt sich dieser infolge der

ständig wechselnden Beanspruchungen (Leerfahrt oder volleAuslastung) über eine längere

Zeit fort und bewirkt schliesslich einen Wellenbruch.

Die Folgen eines derartigen Unfalles sind dann oft ein Totalverlust der Anlage, Iängere

Betriebsausfälle und die Verletzung von Personen im beträchtlichem Umfang.

Um solchen Unfällen vorzubeugen, sind periodische Materialprüfungen notwendig. Diese

Prüfungen sind auch für eine langfristige Instandhaltung sehr hilfreich.

Vermeidung von

Folgeschäden

Als sinnvolle Lösung bietet sich die zer störungsfreie Prüfung der Aufzugswellen mit

Ultraschall an.

Die Konstruktion der Aufzugsgetriebe ermöglicht ohne weiteres eine Materialüberprüfung

der Aufzugswelle mit Hilfe der UItraschallprüfmethode.

Dabei bestimmt der Aufzugsmonteur entsprechend der Dimensionierung der zu prüfenden Welle

den Einschallwinkel und den Messort.

Anhand des auf dem Ultraschall-Messgerät ersichtlichen Echo-Bildes kann er aufgrund

seiner Erfahrung und dem Vergleich mit früheren Aufnahmen eine Bewertung der geprüften

Antriebswelle vornehmen.

Was versteht man unter

Ultraschall?

Als Ultraschall bezeichnet man den Frequenzbereich, der über dem hörbaren Schall liegt,

nämlich ab 20 kHz bis in den MHz-Bereich.

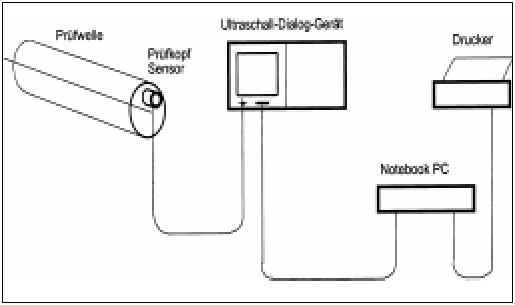

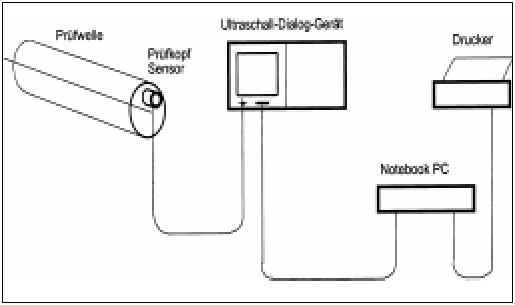

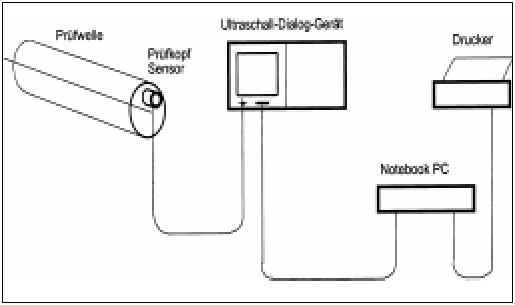

AUFZUGS- TECHNIK Ultraschallmesseinrichtung.

TECHNIK Ultraschallmesseinrichtung.

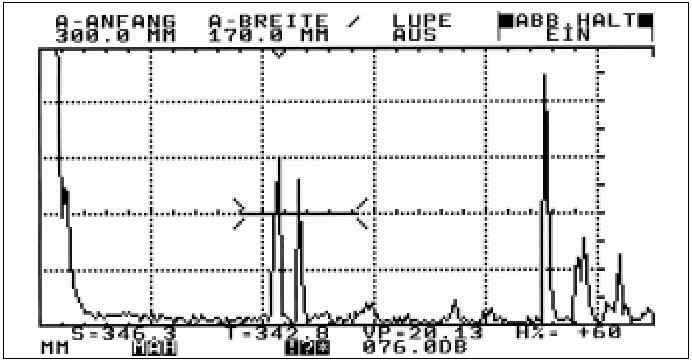

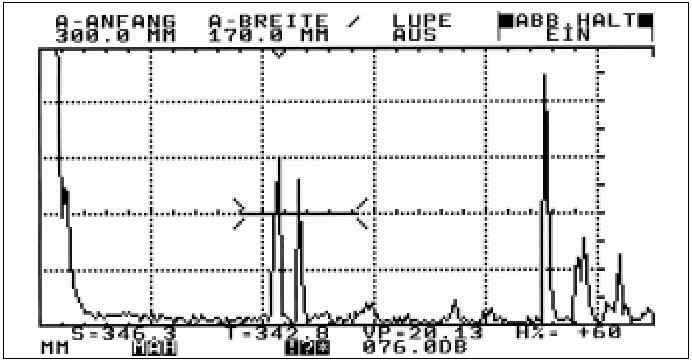

Messprinzip der Prüfung mit Ultraschall.

Der Messbereich für die Ultraschallprüfung von Aufzugswellen

liegt bei etwa vier MHz. Dies ist physikalisch bedingt durch:

- die Korngrenzgrösse des zu prüfenden Materials (in der Regel feinkörniger Stahl) und

- durch die aus der Frequenzmessung resultierenden Wellenlänge, abhängig von der

Nachweisgrenze des Reflektors.

Funktionsweise des Ultraschall-Prüfgerätes

Im Ultraschall-Prüfgerät wird ein Spannungsimpuls erzeugt, der im Ultraschall-Prüfkopf

(Wandler) in Ultraschall umgewandelt wird.

Wenn der Prüfkopf an das Werkstück angekoppelt ist, durchläuft der Schall das

Prüfstück, wird an Materialbruchstellen oder an der Rückwand reflektiert und trifft

dann auf den Prüfkopf zurück, wo er wieder in einen Spannungsimpuls umgewandelt wird.

Das Gerät berechnet aus der verstrichenen Zeit und der spezifischen Schallgeschwindigkeit

den Schallweg und stellt diesen auf dem Monitor dar.

Desgleichen wird die Amplitudenhöhe in Bezug zur Schallschwächung des Materials und die

Reflektorgrösse der Ungänze dargestellt.

Anhand der vom Ultraschallgerät ausgeführten Berechnungen macht der Aufzugsmonteur

schliesslich seine Aussage und erstellt für jede Anlage ein reproduzierbares

Prüfprotokoll, welches direkt in die Anlagedokumentationen übernommen werden kann.

Die

Vorzüge der Qualitätskontrolle mit der Ultraschallprüfung

Bei dieser Prüfmethode sind

keine Demontagearbeiten notwendig,

Betriebsunterbrüche kaum

spürbar,

Risse an Aufzugswellen schon im

Ansatz erkennbar.

Diese Prüfmethode

- hat eine hohe Aussagekraft,

- ist mit relativ geringem Kostenaufwand verbunden und

- ermöglicht eine gezielte Instandhaltungsplanung. |

Prüf prot okol l .

Zeitabstände und Zeitaufwand für die Materialprüfung

Zeitabstände der Materialprüfung

Eine Ultraschallprüfung sollte nach heutigen Erkenntnissen nach 25 Betriebsjahren

durchgeführt und dann zirka alle drei Jahre wiederholt werden. Werden Materialrisse

festgestellt, muss festgelegt und entschieden werden, ob der Aufzug ausser Betrieb gesetzt

wird. Zur Feststellung der Veränderungen sollte in kurzen Abständen (periodisch) eine

Ultraschallprüfung durchgeführt werden.

Zeitaufwand

- Die erstmalige Messung inklusive Zustandsbericht und Massnahmenplanung erfordert je nach

Messresultat (Umfang der Materialfehler) einen Zeitaufwand von vier bis fünf Stunden.

- Jede nachfolgende periodische Messung inklusive Messbericht erfordert dann noch einen

Zeitaufwand von zwei bis drei Stunden.

Empfehlungen und Nutzen für den Kunden

Ultraschallprüfungen an Aufzugswellen sollten bei älteren Anlagen unbedingt

durchgeführt werden.

Der Kunde hat dadurch den Nutzen, dass

- die Betriebssicherheit der Aufzüge wesentlich gesteigert wird,

- eine vorbeugende und effiziente Instandhaltung erfolgt,

- Betriebsunterbrüche minimiert werden,

- kostspielige ungeplante Reparaturarbeiten vermieden werden,

- die Wahrscheinlichkeit von schweren Unfällen mit Personenschäden und einem

Totalverlust der Anlage wesentlich niedriger wird.

Dank der Ultraschall-Prüfmethode ist nachher eine

aussagekräftige und umfassende Dokumentation der Anlagenzustände verfügbar. Damit hat

man die Möglichkeit, jederzeit in die Unterlagen Einsicht zu nehmen, Entscheide über die

notwendigen Sanierungsmassnahmen zu treffen und Reparaturarbeiten sinnvoll und effizient

zu planen und auszuführen.

Weitere Informationen:

http://www.gbt.ch

oder durch die Autoren:

Georg Krattiger: georg.krattiger@sn.novartis.com

Sven Koller: sven.koller@sn.novartis.com

TECHNIK Ultraschallmesseinrichtung.

TECHNIK Ultraschallmesseinrichtung.